Produkcja wapna to odwieczny proces przemysłowy, który przekształca naturalny wapień w wapno palone (tlenek wapnia) lub wapno uwodnione (wodorotlenek wapnia), materiały stosowane w wielu gałęziach przemysłu, od budownictwa po zarządzanie środowiskiem. Zrozumienie produkcji wapna wymaga zbadania jego surowców, zachodzących reakcji chemicznych i procesów technologicznych stosowanych do wytworzenia tej niezbędnej substancji.

1. Surowce: Wapień

Produkcja wapna rozpoczyna się od wapienia, skały osadowej składającej się głównie z węglanu wapnia (CaCO₃). Złoża wapienia występują w ogromnych ilościach na całym świecie, a skała ta stanowi podstawę produkcji wapna. W naturze wapień powstaje w wyniku gromadzenia się muszli, koralowców i innych materiałów organicznych, często w środowiskach morskich.

Aby produkować wapno, wapień należy najpierw wydobywać w drodze wydobycia, albo poprzez wydobycie kamieniołomów (w płytkich złożach), albo górnictwo podziemne (w głębszych złożach). Czystość wapienia może być różna, a wapień o wyższej czystości skutkuje wapnem wyższej jakości.

2. Kruszenie i przesiewanie

Po wydobyciu wapień transportowany jest do zakładu przetwórczego, gdzie poddawany jest kilku procesom mechanicznym. Najpierw kruszy się go na mniejsze kawałki lub agregaty, aby zwiększyć jego powierzchnię, co ułatwia późniejsze reakcje chemiczne. Wielkość pokruszonego wapienia zależy od rodzaju pieca używanego w następnym etapie.

Badania przesiewowe są również istotną częścią tego etapu. Duże cząstki oddzielane są od mniejszych, co zapewnia, że do pieca trafia tylko wapień o odpowiedniej wielkości.

3. Kalcynacja: Przekształcanie wapienia w wapno

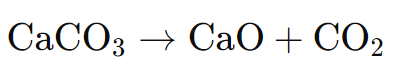

Podstawowym procesem produkcji wapna jest kalcynacja, która polega na ogrzewaniu wapienia do wysokich temperatur (zwykle od 900°C do 1000°C) w piecu. Proces ten rozkłada węglan wapnia zawarty w wapieniu na wapno palone (tlenek wapnia) i dwutlenek węgla (CO₂). Reakcja chemiczna przedstawia się następująco:

Dwutlenek węgla wydostaje się do atmosfery, a pozostały stały tlenek wapnia nazywany jest wapnem palonym. Temperaturę w piecu należy dokładnie kontrolować, aby zapewnić wydajność procesu kalcynacji, minimalizując jednocześnie wytwarzanie niepożądanych produktów ubocznych.

Do kalcynacji stosuje się kilka rodzajów pieców, w tym:

Piece szybowe pionowe (VSK): Są to wysokie, pionowe piece, w których wapień jest podgrzewany od dołu. Ciepło dostarczane jest poprzez spalanie paliwa, takiego jak węgiel lub gaz ziemny.

Piece obrotowe: Te duże, cylindryczne piece obracają się, gdy wapień jest podawany na jednym końcu i przemieszcza się przez piec, stając się coraz gorętszy w miarę przemieszczania się. Piece obrotowe znane są ze swojej wydajności w obsłudze dużych ilości materiału.

Piece ulowe: Stosowane w tradycyjnej produkcji wapna piece ulowe są piecami murowanymi o kształcie kopuły.

Wybór pieca zależy od skali produkcji, efektywności energetycznej i pożądanych właściwości produktu.

4. Chłodzenie i przesiewanie wapna palonego

Po przekształceniu wapienia w wapno palone musi on ostygnąć, zanim będzie można go dalej przetwarzać lub wykorzystywać. Wapno palone jest niezwykle gorące po wyjściu z pieca, a chłodzenie jest ważnym etapem zapewniającym, że wapno nie reaguje nieprzewidywalnie pod wpływem wody lub powietrza. Chłodzenie odbywa się zazwyczaj przy użyciu powietrza lub wody.

Po ochłodzeniu wapno palone jest często przesiewane w celu oddzielenia drobniejszych cząstek od większych kawałków. Wielkość cząstek wpływa na reaktywność wapna palonego, przy czym drobniejsze cząstki są bardziej reaktywne i szybciej reagują chemicznie.

5. Nawodnienie: Przekształcenie wapna palonego w wapno hydratyzowane (opcjonalnie)

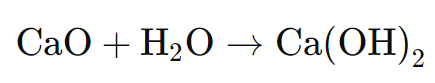

W niektórych zastosowaniach wapno palone jest dalej przetwarzane w celu wytworzenia wapna uwodnionego (wodorotlenku wapnia). Polega ona na dodaniu wody do wapna palonego w kontrolowanym procesie zwanym hydratacją. Reakcja chemiczna wygląda następująco:

Rezultatem jest drobny, suchy proszek zwany wapnem uwodnionym. Wapno uwodnione stosuje się w zastosowaniach, w których potrzebny jest drobniejszy produkt, takich jak uzdatnianie wody, kontrola środowiska (np. odsiarczanie gazów spalinowych) i materiały budowlane.

Proces hydratacji może odbywać się w różnych typach urządzeń, w tym w zbiornikach gaszących i hydratorach, gdzie wapno palone jest powoli mieszane z wodą w celu kontrolowania ciepła i zapobiegania nadmiernemu rozpryskiwaniu lub reakcji.

6. Kontrola jakości i pakowanie

Po wyprodukowaniu wapna, zarówno w postaci wapna palonego, jak i wapna uwodnionego, poddaje się je testom kontroli jakości. Wapno bada się pod kątem czystości, rozkładu wielkości cząstek i reaktywności, aby upewnić się, że spełnia standardy zamierzonego zastosowania. Etap ten obejmuje zarówno badania laboratoryjne, jak i inspekcję na miejscu.

Na koniec wapno jest pakowane do pojemników zbiorczych, worków lub transportowane przenośnikiem w celu dystrybucji do użytku komercyjnego lub przemysłowego.

Zastosowania przemysłowe wapna

Wapno odgrywa kluczową rolę w różnych gałęziach przemysłu, a jego zastosowania obejmują kontrolę środowiska i produkcję. Do podstawowych zastosowań należą:

Budownictwo: Wapno wykorzystywane jest do produkcji cementu, zaprawy i betonu.

Zarządzanie środowiskiem: Wapno jest szeroko stosowane w uzdatnianiu wody, neutralizacji kwaśnej wody i oczyszczaniu osadów ściekowych.

Produkcja stali: Wapno jest stosowane jako topnik w produkcji stali w celu usunięcia zanieczyszczeń.

Przemysł chemiczny: Wapno służy jako surowiec do produkcji różnorodnych chemikaliów, w tym węglika wapnia i sody kalcynowanej.

Rolnictwo: Wapno służy do regulacji pH gleby, co poprawia plony.

Wniosek

Produkcja wapna to proces obejmujący kilka skomplikowanych etapów, od wydobycia wapienia po proces kalcynacji w piecach. Jest to istotny proces przemysłowy, który od wieków ma fundamentalne znaczenie dla postępu ludzkości. Wszechstronność wapna i jego znaczenie w takich gałęziach przemysłu jak budownictwo, hutnictwo i zarządzanie środowiskiem sprawiają, że jest to jeden z najważniejszych materiałów we współczesnym przemyśle.